本文来源于微信公众:生物制品圈 作者:彪彪

摘要:大肠杆菌(E. coli)作为重组蛋白生产的主力宿主,其包涵体(IBs)的生物工艺开发是提升生物药产率与活性的关键。本文系统综述了包涵体从上游表达至下游回收的全流程技术,包括发酵工艺优化、包涵体形成机制、溶解与复性策略及纯化技术创新。研究指出,通过优化诱导条件(如温度、pH、诱导剂浓度)和采用温和溶解剂(如低浓度尿素结合表面活性剂)可显著提升活性蛋白回收率,而色谱柱复性与微流控技术为工业化生产提供了新方向。

一、大肠杆菌包涵体:生物制药的 “潜力宝库”

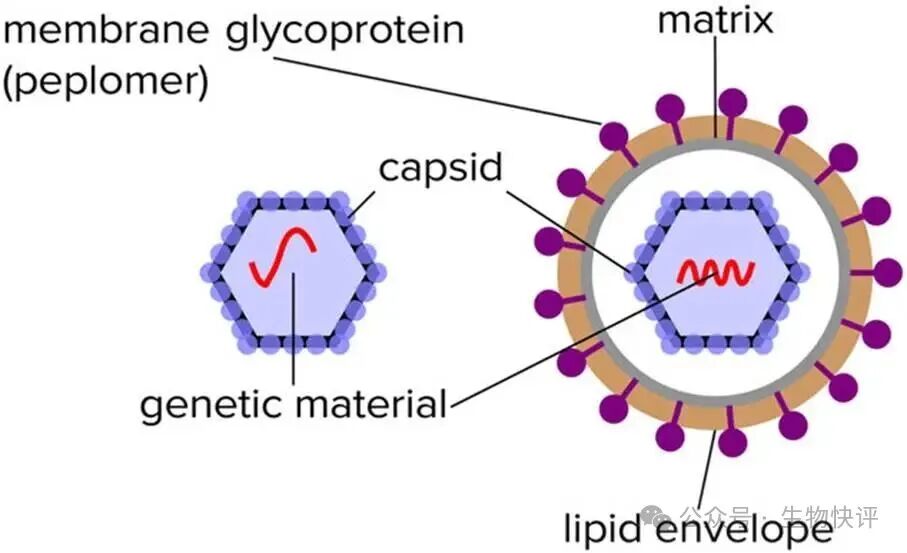

大肠杆菌因高表达效率成为重组蛋白生产的首选宿主,但其表达的蛋白常以包涵体形式存在 —— 一种由错误折叠蛋白聚集形成的不溶性颗粒。尽管包涵体曾被视为 “生产障碍”,但其高稳定性、抗蛋白酶降解及低杂质污染的特性,反而成为规模化生产的优势。例如,通过优化发酵条件,包涵体可占细胞总蛋白的 30% 以上,且下游纯化步骤可简化(图 1)。当前,约 120 种获批生物药(如胰岛素、细胞因子)均通过包涵体工艺生产,凸显其在生物制药中的核心地位。

添加图片注释,不超过 140 字(可选)

二、上游工艺:从发酵到包涵体形成的关键调控

2.1 发酵模式与参数优化

分批补料发酵:相较于传统分批发酵,补料模式通过控制底物(如甘油、葡萄糖)添加,可避免乙酸积累导致的生长抑制。例如,补料发酵使羊生长激素产量从 60 mg/L 提升至 3.2 g/L(表 1)。

添加图片注释,不超过 140 字(可选)

诱导条件:

温度:低温(18–25°C)抑制疏水聚集,形成更小、更易复性的包涵体;高温(42°C)导致淀粉样结构形成, solubility 下降(表 1)。

pH 与渗透压:酸性环境(pH <5.5)促进包涵体形成,而中性 pH(如 7.4)减少聚集(图 1)。

诱导剂:IPTG 浓度过高(>1 mM)会加剧细胞应激,推荐低浓度(0.1–0.8 mM)结合早期诱导策略。

2.2 宿主与载体设计

工程菌株:敲除硫氧还蛋白还原酶(trxB)和谷胱甘肽合成酶(gor)的菌株(如 SHuffle、Origami)可营造胞内氧化环境,促进二硫键正确形成。

表达载体:新型载体(如 pAR-KanI、pCR2)无需抗生素筛选,稳定性高,适合工业化生产。T7 启动子虽转录效率高,但易导致蛋白错误折叠,需搭配分子伴侣共表达。

三、下游工艺:从包涵体到活性蛋白的 “重生之路”

3.1 分离与清洗

细胞破碎:高压均质(French press)与超声破碎为常用方法,结合溶菌酶(1 mg/mL)可提升破碎效率。例如,超声破碎后通过离心(10,000 g)可有效分离高密度包涵体(密度 1.3 mg/mL)。

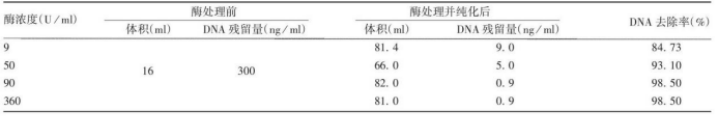

清洗策略:使用低浓度尿素(2 M)或去污剂(Triton X-100)清洗 3–4 次,可去除膜碎片与宿主蛋白,获得纯度 > 90% 的包涵体。

3.2 溶解与复性:平衡效率与活性的核心

溶解剂选择:

强变性剂:8 M 尿素或 6 M 盐酸胍可完全溶解包涵体,但需注意尿素分解产物对蛋白的毒性。

温和方法:3 M 尿素结合 0.2% Sarkosyl(N - 月桂酰肌氨酸钠)可保留部分天然结构,直接稀释后复性效率提升 30%(表 3)。

添加图片注释,不超过 140 字(可选)

复性技术:

色谱柱复性:利用尺寸排阻色谱(SEC)或离子交换色谱,在脱除变性剂的同时促进正确折叠,如 EGF 复性产率达 76%。

微流控技术:通过微通道内的层流扩散精确控制变性剂浓度梯度,适用于难复性蛋白(如柠檬酸合酶),复性效率提升至 93.5%(表 4 上一篇:人类多能干细胞治疗:正在成长中的巨人 下一篇:金沙浦归,魔幻之都|上海校园巡展圆满落幕!